Фасонные поверхности, независимо от того внутренние они или наружные, формируются несколькими способами. Этот процесс может осуществляться посредством образующей криволинейного типа, нескольких прямолинейных образующих, каждая из которых находится под определенным углом к оси заготовки, или сочетанием образующих двух видов.

Создать фасонную поверхность, используя станки токарной группы, допускается при помощи:

- подачи режущего инструмента, которая может производиться как вдоль, так и поперек по отношению к болванке. Данная операция осуществляется собственноручно токарем (профиль обрабатываемой поверхности подгоняется по специальному шаблону);

- фасонных резцов, чей профиль повторяет конфигурацию детали, которую нужно получить в результате точения;

- всевозможных приспособлений типа копиров, обеспечивающих возможность придания заготовке необходимой конфигурации;

- комбинирования вышеперечисленных вариантов, что позволит повысить точность точения и улучшить его производительность.

Виды фасонных резцов и их основные характеристики

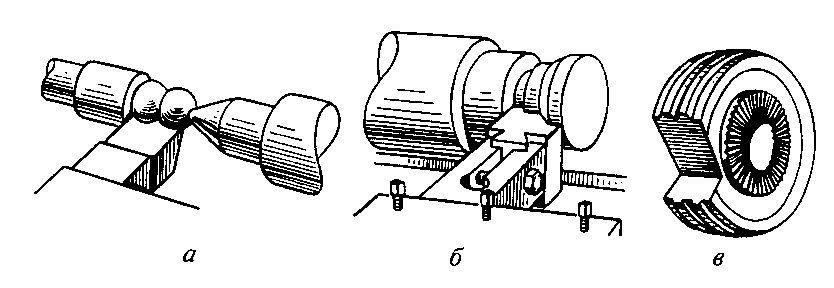

Фасонный резец, по сути, является инструментом, чья режущая кромка в точности повторяет профиль обрабатываемой поверхности, то есть она имеет криволинейную либо ступенчатую форму. Основные виды подобных резцов представлены на рисунке 1. Это инструменты, которые предназначены для изготовления фасонных деталей.

Рисунок 1. Основные типы фасонных резцов

На представленном изображении под буквой «а» представлен стержневой резец, используемый для получения вогнутой поверхности. Его преимущества сводятся к простоте конструкции и дешевизны производства. Что касается недостатков, то наиболее значимым является быстрый износ инструмента. После определенного числа переточек (выполняется по передней поверхности, чтобы можно было сохранить профиль) пластинка истирается, за счет чего высота по центру, определяемая при закреплении инструмента, становится недопустимо маленькой. Из этого следует, что дальнейшую обработку такой резец производить не может. По этой причине стержневые резцы чаще всего применяются на производствах, которые не отличаются массовым характером.

Под буквой «б» на этом же рисунке представлен призматический резец. Его передняя поверхность представляет собой торцевую часть бруска, использованного при производстве данного инструмента. При этом задний угол образуется за счет наклонного расположения резца 1 в державке 3. Для такого соединения оба этих элемента оснащаются специальными пазами, выполненными в форме ласточкиного хвоста. Более того, державка несколько надрезана, поэтому она сжимается все сильнее с затягиванием винта 2, за счет чего гарантируется надежная фиксация резца. Главные «минусы» этого типа фасонного резца связаны со сложностями его производства.

С дисковым фасонным резцом также можно ознакомиться, глядя на рисунок 1 (он расположен под буквой «в»). На изображении показано, что передняя поверхность инструмента находится несколько ниже, чем ось. Эта величина обозначается h и составляет десятую часть диаметра резца. За счет такого расположения образуется требуемый задний угол и в большинстве случаев он равен 12°, а передний угол — 0°. Такое исполнение не доставляет трудностей при изготовлении инструмента. К тому же, оно предотвращает затягивание резца в заготовку и благодаря этому полученная поверхность характеризуется отменным качеством. Ширина дискового резца, как правило, не превышает 40 мм, хотя в некоторых ситуациях она достигает 100 мм.

Нюансы использования фасонных резцов

Чтобы получить требуемый профиль изделия, нужно точно и аккуратно установить режущий инструмент. Его режущая кромка должна находиться на одном уровне с центрами оборудования. Корректность расположения резца проверяется посредством угольника в положении, если смотреть на инструмент сверху. Делается это следующим образом: одной стороной угольник нужно приложить к поверхности изделия вдоль оси, а вторая его сторона должна касаться боковой поверхности резца (в случае использования дискового резца угольник нужно прислонять к его торцу). Между инструментом и проверочным угольником не должно быть просвета или он должен быть равномерным.

Устанавливая фасонные резцы, рекомендуется точно следовать общим правилам фиксации подобного инструмента.

Движение подачи часто совершается станочником вручную. Ее величина зависит от ширины резца:

- до 20 мм максимальная подача составляет 0,05 мм/об;

- свыше 20 мм подача не должна превышать 0,03 мм/об.

Движение подачи должно выполняться равномерно. Его значение прямо пропорционально связано с диаметром изделия: чем он больше, тем больше подача. Когда мехобработка детали производится вблизи патрона или задней бабки, подачу допускается увеличивать.

Точение криволинейных поверхностей при продольной и поперечной подачах, совершаемых синхронно

Токарные работы при синхронных подачах инструмента проводятся, если необходимо обработать крупногабаритное изделие либо небольшое число заготовок. В противном случае пришлось бы изготавливать резец большой ширины, который бы в ходе работы создавал большие вибрации, или создание соответствующего инструмента было бы вообще нерационально.

Снять необходимый слой металла можно проходным резцом. С этой целью продольные салазки перемещаются влево, а поперечные — вперед. Причем все движения выполняются синхронно вручную. Выполняя точение криволинейных поверхностей, продольная подача реализуется при помощи верхних салазок. Они должны располагаться так, чтобы направляющие находились параллельно по отношению к центру станка. Поперечная подача осуществляется путем передвижения поперечных салазок. В двух вариантах вершина резца движется по криволинейной траектории.

Заготовка приобретет заданную форму после нескольких проходов инструмента, конечно, при условии соблюдения правильного соотношения подач. Чтобы справиться с этой операцией необходим большой опыт и наработанные навыки. Квалифицированные станочники предпочитают использовать автоматическую продольную подачу, а поперечную выполнять вручную.

Обрабатывая большие партии деталей, все движения инструмента должны быть автоматизированы. С этой целью на производстве применятся различные копировальные устройства. К примеру, в последние годы особо популярными стали гидросуппорты.

Перейти к списку статей >>