В данной статье рассмотрены основные составляющие современной токарной машины.

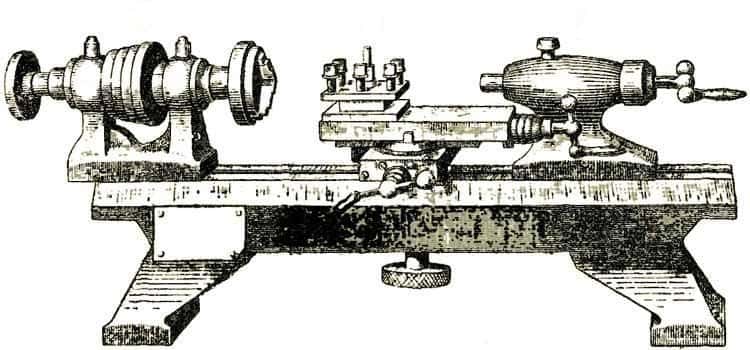

Устройство настольного станка токарной группы

Основой для монтажа всех составляющих токарного станка служит станина, поэтому она характеризуется высокой прочностью. Узел, отвечающий за фиксацию и вращение заготовки, называется передней бабкой. В нем размещается шпиндель, на одном конце которого располагается ступенчатый шкив, а на втором – патрон. Современные производственные предприятия оборудуются мощными высокотехнологичными станками, в которых шкив заменяет коробка скоростей.

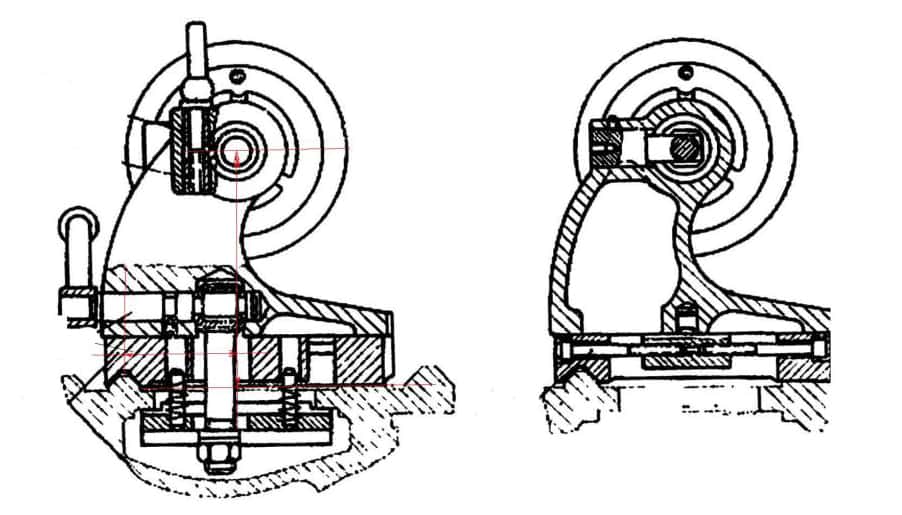

С другой стороны станины предусмотрена задняя бабка, основная функция которой – удерживание свободного конца обрабатываемого изделия, когда точение выполняется в центрах. Верхняя ее часть представлена пинолью, совершающей возвратно-поступательные движения при помощи соответствующего маховика.

Изображение задней бабки

В передней части пиноли имеется отверстие в форме конуса. В него можно вставить центр или металлорежущий инструмент типа сверла или развертки (все зависит от ситуации). Задняя бабка передвигается по направляющим, за счет чего ее можно выставлять на нужную для конкретной ситуации позицию.

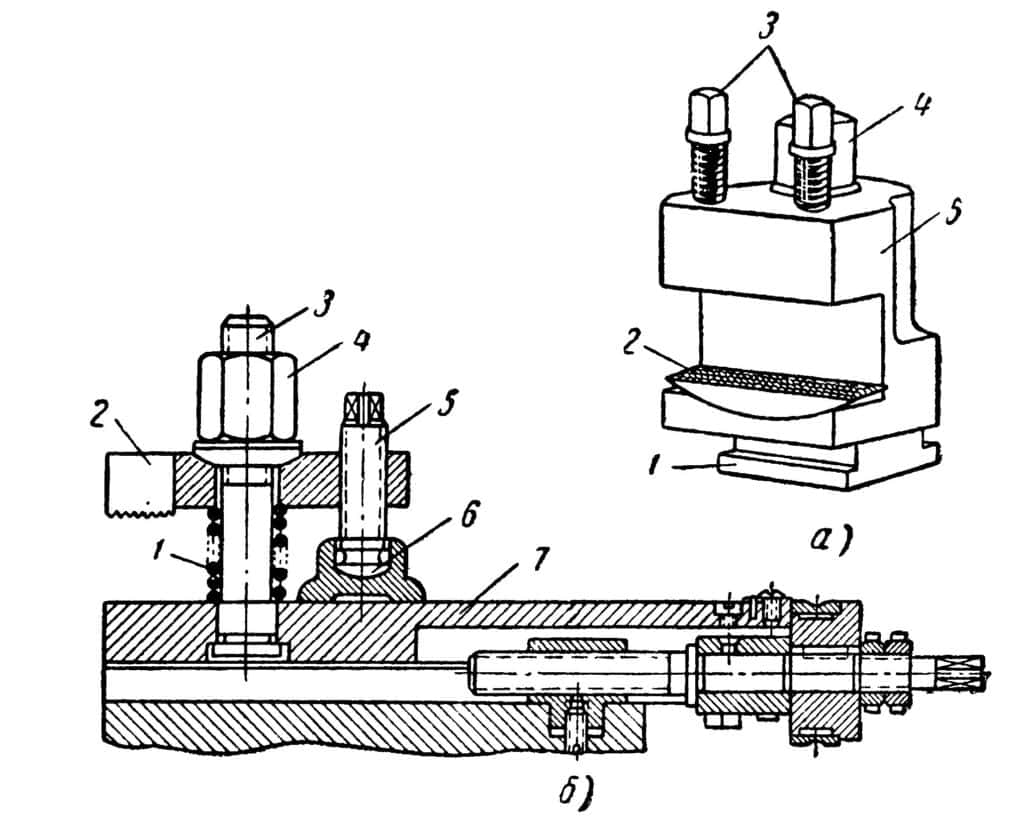

Между двумя бабками (передней и задней) располагается суппорт. На его верхней части закреплен резцедержатель, а на нижней предусмотрена каретка. Если о назначении первого элемента можно судить, исходя из названия, то второй требует разъяснения. Каретка состоит из продольных салазок, перемещающихся по направляющим станины вдоль заготовки, и поперечных салазок с поворотной частью суппорта, которая имеет направляющие для передвижения резцедержателя. Устройство резцедержателя зависит от предполагаемой нагрузки, которая в ходе обработки воздействует на резец.

На представленном изображении присутствуют резцедержатели, которые применяются при выполнении работ легкой и средней тяжести. Зачастую станки средних габаритов оснащаются резцовыми головками, в которые сразу устанавливается 4 резца. Чтобы повернуть данное приспособление, необходимо отвернуть соответствующую гайку/рукоятку.

Станки токарной группы оснащаются электрическим двигателем, который соединяется со шкивом посредством приводного кожаного или прорезиненного ремня. От правильности натяжения и расположения ремня зависит функциональность ременной передачи. При этом натяжение данного элемента в настольном станке обеспечивается при помощи специального приспособления, основными составляющими которого является ролик и пружина. Основание этого устройства соединяется шпильками, чья длина должна быть равной или немного превышать ширину шкива. Причем ролик перемещается по одной из шпилек, словно по оси.

Особенности современного оборудования токарной группы

Токарные станки не одно десятилетие считаются основным видом оборудования, которым оснащаются производственные участки. Если верить статистике, то только 40 % деталей изготавливаются без участия металлорежущих машин данной группы. В последние годы их популярность лишь увеличилась. Сегодня на токарных станках выполняются различные виды работ: точение, резьбонарезание, фрезерование, сверление и т.д. Более того, среди них особенно востребованными стали обрабатывающие центры.

На токарных центрах производится комплексная механообработка наружных и внутренних поверхностей тел вращения, которые характеризуются ступенчатым/криволинейным профилем. При этом используется современный инструмент, позволяющий на высоких скоростях обрабатывать изделия разного профиля за одну установку. На таком оборудовании в автоматическом режиме можно резцами обтачивать и растачивать поверхности, подрезать торцы, прорезать канавки, нарезать резьбу, используя метчики и плашки. Помимо обыкновенных токарных работ, здесь можно производить мехобработку внецентровых отверстий, фрезерование лысок и многое другое.

К основным технологическим параметрам токарных центров относятся следующие:

- максимально допустимые габариты заготовки (диаметр, длина);

- наибольший диаметр проката, который может пройти через отверстие шпинделя;

- предельные значения регулирования главного привода и подач.