Штангенциркуль — один из самых распространенных измерительных инструментов, который используется для замера диаметров цилиндрических поверхностей. Особой популярностью пользуются ШЦ-1, способного замерять с точностью до десятых долей миллиметра, и ШЦ-11, точность которого составляет 0,05 мм.

В случаях, когда необходимо более точно определить размер, лучше всего остановить свой выбор на микрометре. Он дает возможность установить диаметр детали до сотых долей миллиметра. В условиях серийного производства изделия контролируются калибр-скобами. Обусловлено это тем, что при выпуске большой партии деталей, данный способ значительно ускоряет данный этап, поскольку измерительная скоба имеет специальные выступы (проходимая и непроходимая часть), соответствующие максимально и минимально допустимому размеру.

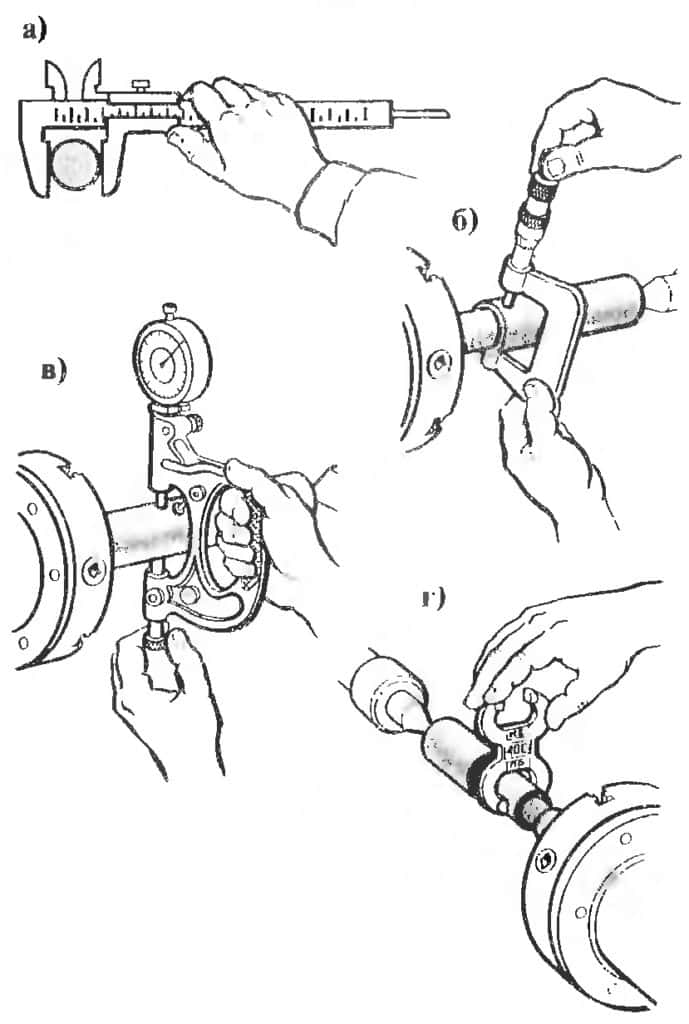

Годность изделия шаблоном проверяется следующим образом: если его диаметр проходит через выступ, обозначающий минимальный размер, и не проходит через выступ, который обозначает максимальный размер, то габариты детали в норме. Способы измерения различными инструментами представлены на рисунке 1.

Рисунок 1. Замер наружного диаметра при помощи: а — штангенциркуля; б — микрометра; в — скобы с индикатором; г — калибр-скобы

Для контроля различных параметров используется разный измерительный инструмент:

- длины ступенчатых валов — штангенциркуль, штангенглубиномер, линейка, шаблон;

- плоскостность торцевой поверхности после ее подрезания — линейка (она прикладывается к торцу, и если между ней и деталью нет просвета, то обработка выполнена качественно);

- перпендикулярность торца относительно наружной поверхности — угольник;

- глубина канавок — штангенглубиномер.

Наиболее распространенные дефекты поверхностей, образуемых после механообработки

Обтачивая цилиндрические поверхности и подрезая торцы, следует быть готовым к тому, что в силу сложившихся обстоятельств обработанная деталь может иметь следующие дефекты:

- необработанные участки — брак, образуемый из-за биения болванки в процессе обработки, неправильно выбранный припуск или смещения центровых отверстий;

- отклонение полученных диаметров от заданных — возникает в случае неправильного определения толщины слоя снимаемого металла. Этому может предшествовать нарушения процесса пробного снятия слоя металла либо отсутствие люфта при выставлении размера посредством лимба;

- несоответствие линейных размеров требованиям чертежа — обусловлено нарушениями, допущенными при выполнении установки упора или при выборе расположения заготовок;

- неперпендикулярность торца относительно оси изделия — причин, влекущих за собой такие последствия, может быть много. К ним относится слишком большой вылет инструмента из резцедержателя, отжим резца, обусловленный зазором в направляющих поперечных салазок, избыточный припуск;

- конусность — такой дефект образуется вследствие осевого несовпадения центров, крепящихся в передней и задней бабке, искривление заднего центра (из-за засорения отверстия пиноли), плохо зафиксированного инструмента, нарушения геометрии центровых отверстий;

- овальность — брак, которого можно опасаться, если ненадежно закреплена деталь или присутствует биение шпинделя;

- бочкообразность — объясняется изношенными направляющими станины или прогибом заготовки, который может возникнуть из-за воздействия отжимающих усилий;

- седлообразность — основными причинами этого дефекта являются: неудовлетворительная фиксация инструмента, износ направляющих в зоне передней бабки;

- неудовлетворительная шероховатость — вызвана обработкой металлической поверхности плохо заточенным резцом, неправильным расположением инструмента и ошибочное определение режимов резания.