Технологический агрегат, основное назначение которого заключается в обработке болванок резанием, называется металлорежущим станком. Он используется в случаях, когда заготовке необходимо придать определенную форму и размеры. Причем, обрабатывать таким образом можно различные материалы, а не только металл. Именно поэтому термин «металлорежущий станок» можно считать условным.

Станки распределяются по категориям, в зависимости от того или иного критерия. Например, этот вид оборудования классифицируют по типу производимых на них операций. Согласно классификации ЭНИМС станки делятся на 9 групп, а каждая из них, в свою очередь, подразделяется на 9 типов, подобранных на основе общих конструктивных и технологических признаков.

Характерной особенностью серийного производства станков является факт присвоения выпускаемым моделям машин конкретного обозначения. Название может состоять из нескольких цифр и букв:

- цифра, с которой начинается обозначение, свидетельствует о номере группы станка;

- вторая цифра указывает на номер типа агрегата;

- третья и четвертая цифры определяют основной параметр оборудования либо обрабатываемого на нем изделия (высота центров, габариты стола, диаметр прутка);

- буква, находящаяся после первой/второй цифры означает, что станок модернизировался, то есть базовая модель была видоизменена.

Проще всего разобрать нюансы обозначения на примере модели 7А36:

- 7 — группа строгально-протяжная;

- А — станок модернизирован;

- 3 — тип поперечно-строгальный;

- 6 — длина обрабатываемой детали не должна превышать 600 мм.

В случаях, когда в названии модели буква стоит в конце, то она означает класс точности станка. К примеру, буква П в обозначении 16К20П указывает на повышенный класс точности (нормальный класс точности не отмечается в названии).

Станки, оснащенные системой числового программного управления, можно распознать по названию модели, если в конце него имеется:

- буква Ф;

- цифра:

- 1 — наличие цифровой индикации и предварительного набора координат;

- 2 — наличие системы управления позиционного типа;

- 3 — наличие системы управления контурного типа;

- 4 — наличие системы комбинированного типа.

Например, станок 53А20Ф4 является зубофрезерным полуавтоматом, оснащенным системой ЧПУ комбинированного типа, а модель 6560Ф1 — вертикально-фрезерным станком с цифровой индикацией.

Агрегаты, оборудованные системой управления циклового типа, отличаются буквой Ц, которая ставится последней в обозначении модели (многорезцово-копировальный полуавтомат 1713Ц). Если машины оснащены оперативной системой управления, в конце названия указывается буква Т (токарный станок 16К20Т1).

Варианты комплектации оборудования инструментальным магазином отображаются в названии буквой М. Например, сверлильный станок повышенной точности 2350ПМФ2, оснащенный системой ЧПУ позиционного типа и инструментальным магазином.

Что касается универсальности оборудования, то оно делится на три типа: универсальное, специализированное, специальное.

Универсальные агрегаты пользуются особой популярностью в мелкосерийном и единичном производстве, так как на них можно обрабатывать разнообразные детали. Подобное оборудование характеризуется тем, что регулирование скоростей/подач осуществляется в широком диапазоне. К этому виду станков относятся: токарные (токарно-винторезные, токарно-револьверные), фрезерные, сверлильные, строгальные и многие другие.

Специализированное оборудование применяется в случаях, кода необходимо обрабатывать детали, отличающиеся общим наименованием, но разными габаритами. В эту группу включены станки, пригодные для изготовления коленвалов, муфт и труб, для нарезания резьбы, а также токарно-затыловочные станки и пр. Их основной особенностью является оперативная переналадка сменных механизмов, за счет чего они востребованы в серийном и крупносерийном производстве.

Специальные станки предназначены для работы с одним наименованием и размером изделия. Их целесообразно использовать в массовом и крупносерийном производстве.

Названия моделей специальных/специализированных станков отличается наличием индекса предприятия-изготовителя, который имеет буквенное обозначение (1-2 буквы). К примеру, ОАО «Егорьевскому станкостроительному заводу «Комсомолец» соответствует индекс ЕЗ, ОАО «Красный пролетарий» (Московский станкостроительный заврд) — МК. Следовательно, наименование станка, обрабатывающего диски памяти ЭВМ, выглядит следующим образом: МК 65-11.

В зависимости от точности оборудования, различают станки следующих классов:

- Н (нормальная точность) — включает множество универсальных станков;

- П (повышенная точность) — к нему относится оборудование, выполненное на основе агрегатов нормальной точности. Главное отличие таких станков — наличие ответственных деталей и узлов, к обработке, сборке и регулированию которых предъявляются более серьезные требования;

- В (высокая точность) — требуемая точность оборудования достигается конструкцией отдельных механизмов, состоящих из качественных деталей, чья сборка/регулировка осуществлялась в соответствии с высокими требованиями;

- А (особо высокая точность) — изготовление станков данного класса производится с учетом требований, превышающих требования в случае со станками категории В;

- С (мастер-станки) — сюда относятся агрегаты, используемые для изготовления двух предыдущих классов.

К трем последним классам точности относятся прецизионные станки. Данное оборудование рекомендуется эксплуатировать в цехах, где на протяжении круглого года поддерживается определенная температура и влажность.

Станки классифицируют в зависимости от веса: легкие — максимальный вес 1 т; средние — масса не превышает 10 т; тяжелые — вес более 10 т. При этом тяжелые станки делятся на следующие подвиды: крупные (не более 3 т), тяжелые (не более 100 т), уникальные (более 100 т).

Металлорежущие станки по степени автоматизации могут быть автоматами, полуавтоматами или оборудованием, управление которым выполняется вручную. Последний вариант предполагает, что пуск/останов агрегата, переключение скоростей/подач, отвод инструмента, установку болванок, снятие готовой детали, а также прочие вспомогательные операции выполняет человек.

Полуавтомат — агрегат, функционирование которого производится автоматически по заданному циклу, правда, для его повторения необходимо вмешательство станочника. В этом случае рабочему приходится устанавливать заготовку на станке, снимать обработанное изделие и повторно запускать оборудование для выполнения цикла. Кстати, цикл — временной период, который отводится на выполнение той или иной повторяющейся операции. При этом количество параллельно обрабатываемых болванок не имеет значения.

Автомат представляет собой машину, в которой все движения (рабочие, вспомогательные), предусмотренные циклом, производятся автоматически. Следовательно, от станочника требуется лишь наблюдать за функционированием агрегата, выполнять контроль над качеством металлообработки. Он выполняет наладку станка (регулирует взаиморасположение болванки и инструмента с целью достижения первоначальных параметров обработки), если этого требует ситуация.

Месторасположения шпинделя — еще один критерий, согласно которому станки делятся на горизонтальные, вертикальные, наклонные.

В зависимости от степени концентрации операций металлорежущие машины могут быть как однопозиционными, так и многопозиционными. Следует отметить, что термин «концентрация операции» означает возможность обрабатывать на одном станке сразу несколько разных поверхностей, используя при этом различный инструмент. Конструкцией однопозиционного оборудования предусмотрена обработка поверхностей всего одной детали. На многопозиционном станке допускается обрабатывать сразу несколько заготовок.

В отдельную группу выделены комбинированные машины типа токарно-шлифовальных или строгально-фрезерных станков.

Размерный ряд

Основные параметры, обуславливающие геометрические размеры металлорежущего оборудования и геометрию заготовки, в большинстве случаев определяется действующими госстандартами. Комплекс этих численных значений, рассортированных по мере убывания, представляет собой размерный ряд однотипных агрегатов (станки имеют схожее конструкционное исполнение, кинематическую схему, внешние составляющие).

Каждый станок, представленный в размерном ряду, оснащен стандартизованными комплектующими. Это значительно упрощает и удешевляет процесс его конструирования, производства и эксплуатации.

Построение размерных рядов осуществляется в соответствии с геометрической прогрессией, где основной параметр находится в том же ряду. Ниже представлена таблица, в которой можно ознакомиться с металлорежущими станками разных технологических категорий.

Размерные ряды станков в зависимости от технологической группы

|

Технологическая группа металлорежущих станков |

Главный параметр |

Пределы изменения главного Параметра станка, мм |

Знаменатель размерного ряда |

|

Токарно-винторезные, токарные патронно-центровые и патронные станки |

Наибольший диаметр изделия над станиной |

125…5000 |

|

|

Токарно-карусельные станки |

Наибольший диаметр изделия |

1250… 20 000 |

|

|

Токарные многошпиндельные прутковые горизонтальные автоматы |

Диаметр прутка |

12… 160 |

|

|

Вертикально-сверлильные станки |

Наибольший условный диаметр отверстия при сверлении |

3…12 |

2 |

|

Координатно-расточные, сверлильно- фрезерно-расточные вертикальные станки |

Ширина стола |

250… 2000 |

V2 |

|

Сверлильно-фрезерно-расточные станки |

Ширина стола |

200… 2000 |

V2 |

|

Круглошлифовальные станки |

Наибольший диаметр устанавливаемого изделия |

100… 800 |

<V2 |

|

Плоскошлифовальные станки |

Ширина поверхности стола |

160… 800 |

V2 |

|

Электроэрозионные вырезные станки |

Длина вырезаемого контура |

160…800 |

<V2 |

|

Электрохимические копировально-прошивочные станки |

Ширина стола |

200… 630 |

Vl |

|

Зубофрезерные вертикальные полуавтоматы для обработки цилиндрических колес |

Наибольший диаметр обрабатываемого зубчатого колеса |

80… 12500 |

|

|

Фрезерные широкоуниверсальные инструментальные станки |

Ширина стола |

200… 800 |

Hi |

|

Продольно-фрезерные станки |

Ширина стола |

500… 4500 |

V2 |

|

Продольно-строгальные станки |

Ширина изделия |

2000… 3150 |

Главное правило, которое нельзя забывать при составлении размерного ряда: номенклатура оборудования, схожего назначением, должна расширяться обоснованно. В противном случае, можно ожидать последствий в виде сокращения серийности выпуска, роста себестоимости металлорежущих агрегатов, увеличение финансовых затрат на эксплуатацию.

Тонкости управления металлорежущим оборудованием

Система управления станка представляет собой устройство, позволяющее реализовать технологический цикл обработки изделия. Циклом называют определенные процессы, которые обеспечивают механообработку в заданной технологом последовательности. Станок работает согласно одному или другому виду цикла:

- неизменные циклы, неоднократно повторяющиеся в процессе эксплуатации оборудования. По таким циклам функционируют автоматические линии и агрегатные станки;

- циклы, выполняемые без повторений в конкретные моменты. Они приводятся в действие посредством соответствующей команды. В качестве примера можно привести вспомогательные движения типа поиска и замены инструмента, установку заготовок, выгрузку готовых деталей и многое другое.

Управлять всеми операциями на станке можно как в ручном, так и в автоматическом режиме. Первый вариант предполагает наличие многорукояточного механизма, где каждому блоку шестерен соответствует специальная рукоятка. Ручная система управления бывает селективной, преселективной, дистанционной.

Что касается автоматического режима управления, то он может быть кулачковым, программным, адаптивным или выполняться за счет регулируемых упоров.

Программное управление, в свою очередь, подразделяется на два вида: цикловое, числовое.

ЦПУ — цикловое программное управление, характерной особенностью которого является полное/частичное программирование рабочего цикла, включая режимы резания и замену инструмента. Сведения о перемещениях рабочих органов оборудования (размерная информация) в данном случае задается при помощи путевых упоров, которые размещаются на специализированных барабанах или линейках.

Автоматы, оснащенные ЦПУ, характеризуются наличием замкнутого рабочего цикла, поскольку положения механизмов на начальной и конечной фазе идентичны.

ЧПУ — числовое программное управление. Оно подразумевает выполнение всех операций согласно разработанной управляющей программе (в УП все данные представлены в виде цифр). На станках, оснащенных такой системой, контроль движения рабочих органов и их скорости в процессе резания, последовательности выполнения операций и назначение режимов резания выполняет УП.

Системой ЧПУ называют совокупность связанных между собой программных и технических средств, посредством которых осуществляется управление станком. В ее основе находится устройство ЧПУ, главная функция которого — раздавать команды органам станка в соответствии с разработанной УП и данными о состоянии объекта.

Следует отметить, что размерная, вспомогательная, технологическая информация программы, без которой невозможно контролировать процесс обработки, вводится в память системы. Затем устройство ее преобразует и отправляет команды рабочим органам, контролируя при этом их выполнение.

Основной момент при разработке программы — верный выбор положительных направлений осей координат оборудования и обрабатываемого изделия.

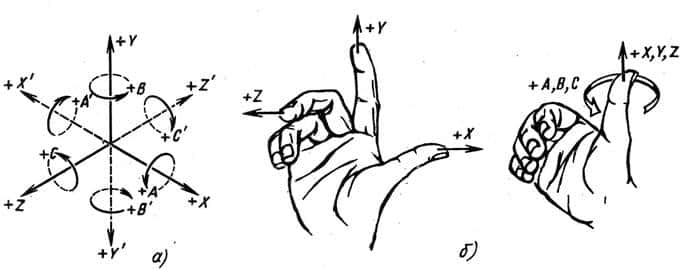

Согласно ГОСТ 23597-79* на станках, оснащенных системой числового программного управления, общепринятой системой координат является правая (рисунок 1, а). Начало этой системы выбирается произвольно, но все обозначения осей стандартизованы, что позволяет программировать операцию, независимо от перемещения инструмента или вращения заготовки.

Рисунок 1. Системы координат в станках с ЧПУ: а — правило определения правой прямоугольной системы координат XYZ станка; б — левая прямоугольная система координат XYZ на узлах, несущих заготовку (А, В, С, А*, В*, С* — вращательные движения вокруг осей)

Положительное направление движения рабочего органа совпадает с направлением отвода металлорежущего инструмента от болванки. Обозначение положительного направления движения органа станка, несущего инструмент, представлено на рисунке 1 (б). Буквы А, В, С символизируют вращение вокруг осей X, Y, Z соответственно. Следует отметить, что положительное направление вращательного движения считается против часовой стрелки, главное, смотреть при этом с конца положительного направления осей (рисунок 1, а).

Направление движения рабочих органов, несущих обрабатываемое изделие, обозначается буквами со штрихами.

Ось Z в металлорежущих станках располагается относительно шпинделя, который обеспечивает главное движение. Если шпиндель не предусмотрен конструкцией агрегата, то определить ось Z не составит труда, так как она всегда будет параллельной столу. При этом ее положительное направление определяется направлением отвода инструмента от болванки.

Ось Х является параллельной поверхности фиксации болванки. Она располагается в горизонтальной плоскости. На оборудовании, где вращательное движение не производит ни инструмент, ни заготовка (например, строгальные станки продольного и поперечного типа), положительное направление оси определяется направлением главного движения.

На агрегатах, где предусмотрено вращение заготовки (станки токарной группы), ось Х направлена в сторону радиуса болванки параллельно поперечным направляющим, то есть ее положительное направление соответствует направлению отвода поперечных салазок, на которых закрепляется инструмент.

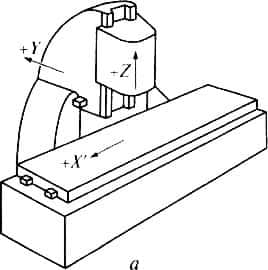

В машинах, отличающихся вращением режущего инструмента (станки фрезерной и сверлильной группы) и наличием вертикальной оси Z, положительное направление оси Х определяется следующим образом:

- если смотреть на стойку со стороны инструментального шпинделя, то направление оси пойдет вправо как показано на рисунке 2 (а) — этот вариант приемлем для одностоечных станков;

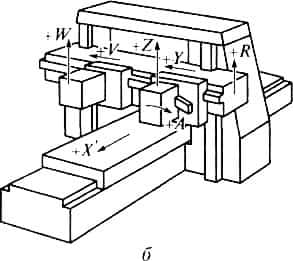

- если смотреть на левую стойку со стороны инструментального шпинделя, то направление оси также пойдет вправо, что наглядно представлено на рисунке 2 (б) — метод подходит для двухстоечных станков.

Рисунок 2. Оси координат в одностоечном (а) и двухстоечном (б) продольно-фрезерных станках

Определившись с расположением и направлением осей Z и Х, ось Y проводится таким образом, чтобы получилась правая система координат (смотря на конец оси Z, ось Х поворачивается против часовой стрелки).

Вторичные возвратно-поступательные перемещения механизмов производятся по осям U, V, W, параллельным X, У, Z. Вторичные вращательные движения осуществляются вокруг осей D и Е. Если в станке предусмотрены третичные вспомогательные движения, то оси вдоль которых они выполняются называются Р, Q, R.

Управляющие программы кодируются в соответствии с требованиями, определенными в том или ином стандарте. К примеру, ГОСТ 20999-83 используется для кодировки станков, а ГОСТ 24836-81 — для промышленных роботов.

Технические характеристики металлорежущих станков

Металлорежущий станок, независимо от своего типа, характеризуется исходными параметрами, а именно:

- производительностью;

- прочностью;

- точностью;

- жесткостью;

- износостойкостью;

- теплостойкостью;

- виброустойчивостью;

- надежностью.

Перечисленные свойства характеризуют станок в целом, поэтому с каждым из них нужно разобраться в отдельности.

Производительность

Количественную оценку станочному оборудованию дает именно производительность, которая определяется количеством деталей, производимых в единицу времени. Этот параметр может быть нескольких типов:

- идеальным или технологическим — Qид= 1/tр, где tр — время, которое занимает процесс резания;

- цикловым — Qn = V(tp + tх), где tхх — время, затрачиваемое на холостые ходы;

- фактическим или реальным — Qф = 1/(tр + tх + + tр), где tпр — время, необходимое для следующих операций: смена и регулирование инструмента, ремонт вышедших из строя комплектующих и прочее. У этой производительности есть еще одно название — прочие потери времени, которые приходятся на одну деталь.

Чем меньше времени остается на обработку детали, тем большей становится технологическая производительность, в отличие от фактической. Поначалу величина Qф будет расти совместно с показателем Qид. В определенный момент ситуация меняется и реальная производительность заметно снижается, при этом идеальная продолжает расти. Происходит это тогда, когда скорость резания превышает рекомендуемые значения и величина tпр начинает увеличиваться. Данный процесс сопровождается быстрой потерей инструментом своих режущих свойств, отчего требуется его замена. Вместе с тем не обойтись без переустановки и наладки нового инструмента на нужный размер. Инженер-технолог не должен забывать об этом, следовательно, ускорять режимы резния е имеет смысла. Если специалист желает повысить производительность, то лучше прибегнуть к другим вариантам: например, многопозиционная обработка детали, выполняемая одновременно несколькими режущими инструментами, или процесс резания, совмещенный с загрузкой/выгрузкой изделий.

Прочность

Рассчитывать детали оборудования на прочность принято еще на проектной стадии. Для этого используются значения предельно допустимых напряжений, коэффициентов запаса прочности, а также вероятность исправного функционирования. Наиболее легко и удобно работать с предельными напряжениями. Данный способ применяется при изготовлении станков для массового производства, характерной особенностью которых является долговечность. Высокая прочность составляющих станка позволяет исключить частые поломки и аварийные ремонты.

Точность

Точность — емкое понятие, которое включает соответствие полученной формы и размеров детали требованиям чертежа. Более того, оно включает правильность расположения изделий по отношению друг к другу.

Неотъемлемой характеристикой точности механообработки является погрешность (отступление обработанного металлоизделия от чертежных размеров). Имеющие место погрешности должны оставаться в пределах тех или иных допусков. Понятие точности детали включает не только размеры продукта, но и качество образованной поверхности. Шероховатость определяется выбранным методом об работки и режимов резания.

Станок представляет собой единый механизм, в котором все взаимосвязано, так что от точности его комплектующих зависит точность обрабатываемых изделий. Проектировщики, задействованные в процессе работы над очередным агрегатом, ориентируются и на другие аспекты.

Прояснить данный вопрос можно на примере координатно-расточного станка. Со временем его узлы, подвергающиеся воздействию сил (образуются в процессе резания), начинают деформироваться, из-за чего изменяется их первоначальное положение. Это негативно отображается на траектории перемещения режущего инструмента по отношению к болванке. Из этого следует, что точность обработки будет существенно снижена.

Точность станка координатно-расточного типа напрямую связана с жесткостью его узлов. Кроме того, данный показатель зависит от точности измерительных приборов, используемых в процессе обработки для оценки передвижений стола с закрепленной на ней заготовкой относительно инструмента.

Погрешности в точности деталей и целых механизмов нередко допускаются при наличии тепловой деформации, нарушения сцепляемости зубьев шестерен, которое играет значимую роль в точности кинематики станка. Это актуально по отношению к винторезным, зуборезным, резьбошлифовальным агрегатам. Что касается точности кинематической цепи, то она зависит от качества производства и сборки червяка и червячного колеса.

Жесткость

Жесткость — один из важнейших критериев металлорежущего станка. При проектировании прецизионного оборудования предусматриваются более высокая жесткость по сравнению с аналогичными машинами нормальной точности. Чем жестче будет узел, тем меньше на его функционировании будут отображены прикладываемые усилия.

Термин «жесткость» подразумевает способность оказывать сопротивление упругим смещениям относительно координатных осей, образующимся в результате воздействия нагрузки. Определить данный показатель несложно, ведь он вычисляется отношением силы, приложенной к механизму в требуемом направлении, к упругому отжатию.

Значение упругих отжатий в узлах зависит от упругих деформаций, образующихся в результате приложенных сил. В металлорежущих станках различают следующие виды деформаций:

- Деформация комплектующих механизма, причиной которой является воздействие изгибающих, растягивающих сжимающих сил. Значения упругих смещений подсчитываются по формулам, с которыми можно ознакомится прослушав курс сопромата. Основная сложность состоит в выборе подходящей расчетной схемы, поскольку некоторые механизмы отличаются сложным конструктивным исполнением. К примеру, шпиндель можно устанавливать в опоры скольжения (независимо от того, являются они гидростатическими или гидродинамическими, магнитными или аэростатическими) и роликовые/шариковые качения. При этом построение эпюр для балок выполняется по такому же принципу, как в случае шарнирного опирания. Жесткость опор просто необходимо учитывать при расчетах, поскольку под действием приложенных сил осуществляется их деформация;

- Контактная деформация — определяется действием сил, которые прилагаются к узлам, находящимся на телах качения. Касание элементов может осуществляться либо в определенной точке, либо по линии. Значение данного вида деформации можно рассчитать, правда, для этого необходимо прибегнуть к методу, описанному в издании «Сопротивление материалов»;

- Деформация стыков — на показатель отжатия устройства деформация стыков оказывает наибольшее влияние. Требуемая жесткость стыка обеспечивается выбранной технологией обработки изделия (например, фрезерование, точение). Величину данного параметра определяет, количеством и размерами микронеровностей, оставшихся на обработанной поверхности в месте стыка;

- Деформация тонких тел — планки и клинья, применяемые зачастую с целью компенсации износа контактирующих поверхностей, зажимаются между двумя плоскостями, за счет чего препятствуют полному прилеганию поверхностей. Длинная планка небольшой толщины будет касаться поверхностей лишь в определенных точках, следовательно, под воздействием силы тонкие тела будут распрямляться, а деформация — расти. Другими слова ми использование таких элементов, как планка или клин уменьшает жесткость конструкции в целом.

Рассчитывая узел на жесткость, нельзя обойти стороной сумму упругих отжатий, которые вызывают всевозможные упругие деформации.

Мероприятия, которые направлены на увеличение жесткости станка, выполняются с целью получения конструкций, способных воспринимать большие нагрузки при незначительной деформации комплектующих. Сюда можно отнести улучшение качества поверхностей, включая стыки; минимизацию стыков и кинематических цепей; производство жестких конструкций базовых устройств; ужесточение слабых звеньев типа клиньев, планок и цанг; обеспечение предварительного натяга в конструкциях, предполагающих наличие опор и направляющих качения.

Износостойкость

Результатом взаимодействия сопряженных друг с другом деталей, чьи поверхности подвергаются постоянному трению, является износ. Говоря иначе, изменяется форма детали, изменяются ее размеры. Статистика указывает на то, что износ — основная причина выхода из строя составляющих оборудования. В процессе изнашивания поверхности материал испытывает деформации (пластические, упругие), сдвиги и усталостные разрушения.

Большей части деталей присущ абразивный износ. Его суть заключается в следующем: в ходе резания либо царапания, сопровождающегося образованием микростружки, абразивные частицы попадают в смазку или на контактирующие поверхности, отчего со временем разрушат их. Более того, перемещение одной поверхности относительно другой приводит к возникновению переменных напряжений в микровыступах, а это, в свою очередь, приводит к усталостному разрушению. В результате образуются микротрещины, стимулирующие отделение частиц материала.

Для каждой пары трения можно экспериментальным путем определить параметры, на основе которых можно прогнозировать долговечность функционирования стандартных деталей и узлов станка (направляющие скольжения, диски фрикционных муфт, ходовые винты и пр.). Износ влечет за собой существенное удорожание эксплуатации оборудования, так как в этом случае не обойтись без проверки технического состояния механизмов и их ремонта. При этом нужно быть готовым к простоям и резким сокращением производительности.

Чтобы улучшить износостойкость деталей, необходимо следовать простым рекомендациям:

- обильно смазывать трущиеся поверхности;

- отдавать предпочтение материалам с высокими показателями износостойкости;

- следить за чистотой поверхностей;

- прикладывать большие усилия на менее ответственные механизмы;

- разгружать изнашиваемые поверхности.

Стойкость к тепловым воздействиям

Функционирование любого металлорежущего оборудования сопровождается выделением теплоты. Этому способствует сам процесс резания, а также трение, образуемое между соприкасающимися поверхностями. Тепловое воздействие приводит к тепловым деформациям, которые не лучшим образом сказываются на работоспособности машины. Если рассматривать данный вопрос более детально, то защитная функция масляной пленки, покрывающей трущиеся поверхности, ослабевает, отчего износ протекает гораздо интенсивнее, а точность обработки ухудшается.

Рассчитать тепловые деформации основных механизмов станка удастся при условии известности температурных полей.

С тепловой деформацией технологичных устройств борются по-разному:

- узлы, работа которых сопряжена с интенсивным тепловыделением (к примеру, гидросистема), выносят за пределы агрегата;

- в зоне резания используют СОЖ;

- принудительно охлаждают механизмы;

- создают цеха, где в течение желаемого периода будет поддерживаться определенная температура;

- искусственно охлаждают/нагревают узлы с целью стабилизации температурного поля;

- компенсируют тепловые деформации, причем. данный процесс осуществляется автоматически.

Виброустойчивость

Виброустойчивость определяет способность той или иной конструкции бесперебойно функционировать в пределах заданных режимов резания без колебаний станка, которые недопустимы в принципе. Колебания представляют особую опасность в моменты увеличения скорости механообработки. При совпадении частоты колебаний механизмов машин и частоты вынужденных колебаний возникает резонанс, от которого велика вероятность разрушения агрегата.

Вибрации, даже если для них характерна малая амплитуда, крайне нежелательны. В любом случае, они негативно сказываются на обработке, так как приводят к ухудшению качества обрабатываемой поверхности, сокращению долговечности, ограничению функциональных возможностей.

Для станков характерны вынужденные и параметрические колебания, а также автоколебания. Причиной образования первого типа колебаний может стать:

- отсутствие баланса среди вращающихся деталей (к примеру, ротор электрического мотора, абразивный круг и т.д.);

- ошибка, которая была допущена в процессе производства зубатых передач (при попытках зацепления слышны удары);

- неравномерное резание при выполнении фрезерных, долбежных, затыловочных работ;

- какой-либо источник колебаний, находящийся извне станка.

Переменный параметр типа поперечного сечения вала или его момента инерции способствует образованию параметрических колебаний. Например, вращающийся вал испытывает нагрузки постоянной силы. При поперечном сечении в виде окружности, характеризуемой идентичными моментами инерции по отношению к осям, образования колебаний опасаться не стоит. При наличии отверстия прямоугольной формы вал будет испытывать колебания, поскольку моменты инерции по отношению к перпендикулярным осям разнообразны.

Автоколебания — незатухающие колебания, основная особенность которых — наличие их источника в колебательной системе. В данной ситуации с прекращением колебаний системы автоматически пропадают переменные силы.

Довольно ярким примером служат автоколебания, образуемые в результате трения. Они образуются из-за переменности силы трения, на которую оказывает непосредственное воздействие скорость. Самовозбуждающиеся колебания, которые появляются при резании на металлорежущих станках — еще один хороший пример. Уменьшить их можно за счет увеличения жесткости конструкции агрегата.

Колебания проявляются достаточно шумно. Это объясняется ударами движущихся деталей друг о друга, которые вызывают погрешности шага и профиля зубьев шестерен. Высокий уровень шума способствует быстрой утомляемости персонала, что негативно сказывается на человеческом здоровье. В качестве единицы измерения уровня шума используются децибелы, предельно допустимые отклонения которых указаны в санитарных нормах. Бороться с шумом можно разными способами: улучшать точность и шероховатость обрабатываемого изделия, использовать демпфера, применять материалы, отличающиеся высоким внутренним трением.

Показатели качества станков

Что касается этих показателей, то их номенклатура определяется госстандартами типа ГОСТ 4.93-86 (для металлообрабатывающего оборудования) и ГОСТ 4.405-85 (для устройств, оснащенных системой числового программного управления). Ниже представлена небольшая часть актуальных показателей:

- назначение — наибольшие и наименьшие габариты заготовки, устанавливаемой на станок, и ее поверхностей; максимальный вес устанавливаемой на станок болванки; предельные габариты инструмента, который допускается устанавливать на то или иное оборудование; наличие инструментальных магазинов. Кроме того, сюда относят: предельно допустимые перемещения рабочих органов станка; дискретность перемещений; корректность позиционирования; предельные значения рабочих подач/частот вращения; число управляемых и одновременно управляемых координат; максимальную/минимальную скорость установочных перемещений различных элементов агрегата (стол, ползун, салазки, шпиндельный узел). Однако и это не все, так как к показателям назначения относится: силовая характеристика оборудования, а именно мощность привода главного движения и максимальный крутящий момент; вес и габариты агрегата; точность и производительность;

- период автозамены инструмента;

- надежность — постоянный суточный/недельный задел; эксплуатационный срок до первого капремонта; точность станка до дебютного среднего ремонта; коэффициент технического использования; усредненное время, требуемое на восстановление;

- экономическое использование материалов/электричества — удельный вес металла (измеряется в кг/м3); удельные энергозатраты (единицы измерения кВт·ч);

- эргономичность — уровень шума на рабочем месте; регулируемая мощность звука;

- технологичность — удельные показатели трудоемкости производства станочного оборудования;

- стандартизация/унификация — коэффициенты использования, определяемые относительно составляющих и их стоимости;

- патентно-правовые — показатели патентной чистоты/защищенности;

- безопасность — показатели, гарантирующие соблюдение основных требований , предъявляемых к безопасности эксплуатации машины.

В последние годы выбор подходящего станка осуществляется, исходя из соотношения цена-качество. Это дает возможность сопоставить разные модели оборудования со схожими параметрами.

Надежность

В современном машиностроении проблема надежности металлорежущих станков стоит чуть ли не на первом месте. Прежде всего следует прояснить, что надежность — это способность детали не терять функциональность в течение определенного периода. Другими словами, это свойство определяется долговечностью и исправностью изделия.

Долговечность изделия является свойством, предполагающим сохранение его функциональности на протяжении гарантийного срока эксплуатации. В этом случае принимаются во внимание и техническое обслуживание (ТО), и всевозможные ремонты.

Исправность представляет собой свойство, суть которого состоит в сохранении работоспособного состояния изделия на протяжении определенного времени. В данное понятие не входят подналадки, ТО и ремонты, то есть предмет должен безотказно функционировать определенный период.

Работоспособностью принято считать состояние продукта, позволяющее ему выполнять собственные функции в рамках исходных параметров, которые определяются соответствующей нормативно-технической документацией.

А.Н.Туполев, прославившийся на весь мир спроектированными самолетами, считал, что ненадежность, обнаруженная вдали от рабочего места конструктора, обходится весьма дорого. Если машина лишена надежности, то она не сможет продемонстрировать эффективную работу. Любая ее остановка по причине неисправности отдельных составляющих ухудшает технические характеристики в целом, а это приводит к материальным расходам или, что гораздо хуже, к катастрофе.

Недостаток надежности оборудования — основная причина огромных потерь, которые претерпевает промышленность. В пользу этого утверждения свидетельствует статистика: расходы на ремонт и ТО станка, подсчитанные за весь период эксплуатации, превышают его исходную стоимость в восемь раз.

Надежность — характеристика, закладываемая в оборудование на стадии его проектирования и реализуемая в процессе изготовления. На нее оказывает влияние качество деталей, точность сборки механизмов, способы контроля и методики испытания готового изделия.

Показатели исправности/долговечности становятся очевидными только в ходе эксплуатации станка. Они неразделимо связаны с качеством изготовления агрегата, условиями его эксплуатации, правильностью техобслуживания и ремонта, профессионализмом обслуживающего персонала.

Явление, когда деталь полностью/частично теряет работоспособность, имеет название — отказ. Причиной отказа может стать повреждение либо разрушение детали (поломка, износ, коррозия и пр.) или процессы, не связанные с дефектами изделия (ослабление натяга между подшипниками). Кроме полных и частичных отказов различают внезапные и постепенные, безопасные и опасные для человеческой жизни, исправимые и неисправимые.

Определить показатели исправности/долговечности можно, используя теорию вероятности. Повысить их у готового станка вполне реально, однако, это потребует значительных финансовых затрат.

Оценивая надежность продукта нельзя забывать об экономических составляющих.

Перейти к списку статей >>