В чем состоит принцип точения?

Токарная обработка — наиболее распространенный способ механообработки, предполагающий снятие с обрабатываемого изделия припуска. Это необходимо для создания детали, обладающей конкретной формой, габаритами, качеством поверхности. Для выполнения подобных операций используется специальное оборудование — станки, относящиеся к токарной группе.

Эти агрегаты зачастую применяются в процессе работы с телами вращения типа шестерен, шкивов, валов, колец, гаек и прочего. Спектр операций, производимых на таких агрегатах, весьма разнообразен:

- точение;

- проточка;

- отрезание;

- сверление, растачивание, зенкерование, развертывание;

- резьбонарезание и многое другое.

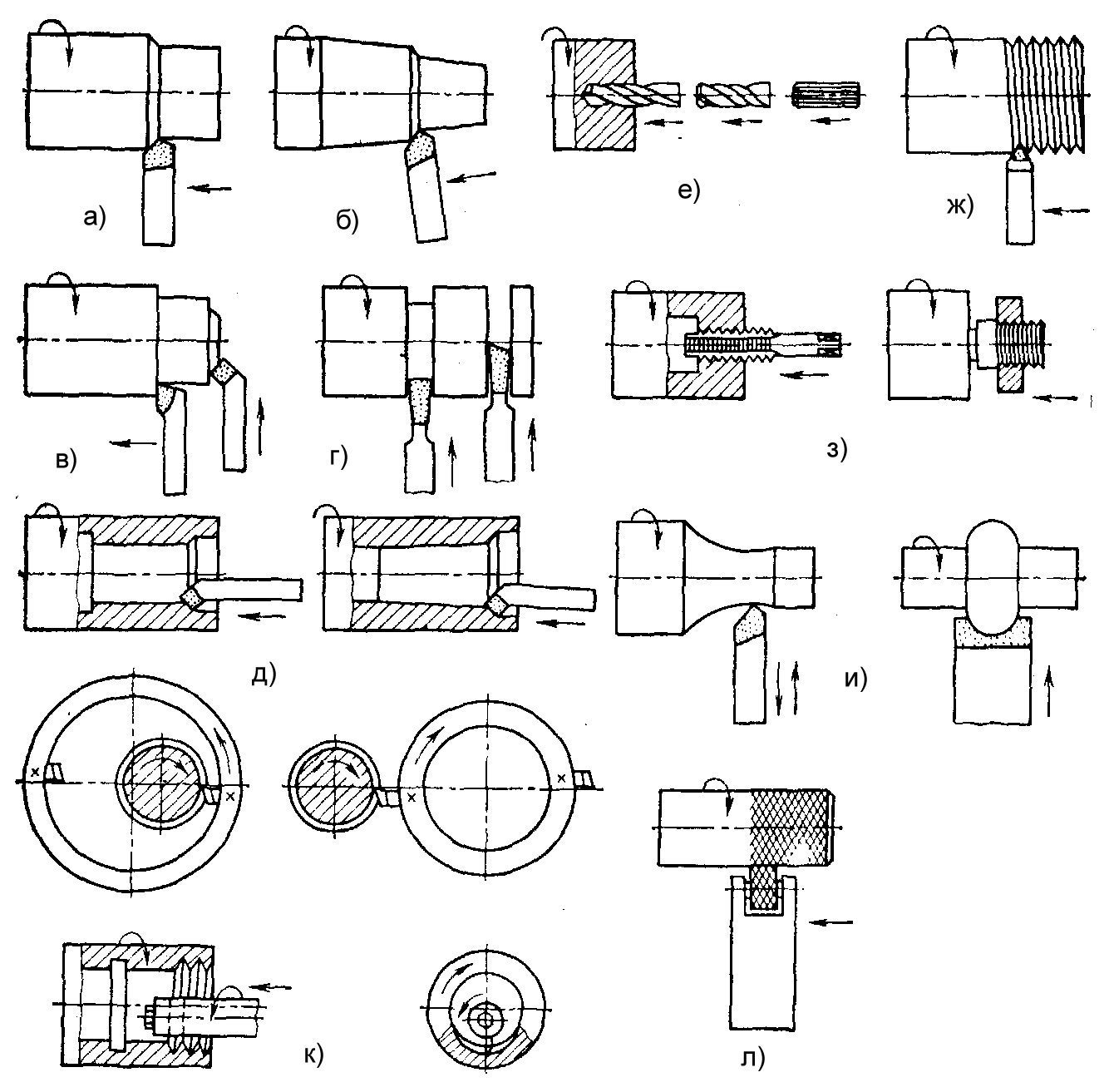

Все перечисленные разновидности механообработки представлены на рисунке 1.

Рисунок 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений.

В ходе мехобработки не обойтись без металлорежущего инструмента. При выполнении различных операций на токарном станке потребуются резцы, сверла, зенкера, развертки, метчики, плашки.

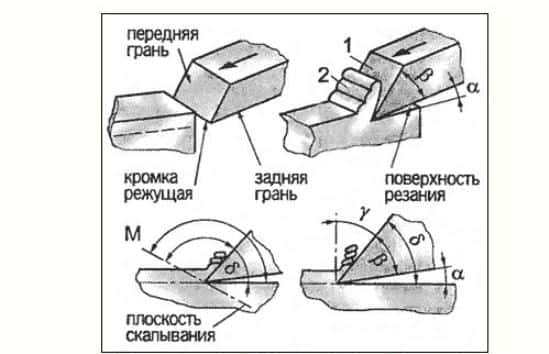

Процедура резания напоминает расклинивание, даже рабочая часть резца подобна клину, что можно наблюдать на рисунке 2.

Рисунок 2. Схематичное обозначение работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — припуск; Р — сила, действующая на резец и клин в ходе работ; β — угол заострения

Под воздействием усилия Р лезвие инструмента врезается в болванку. При этом передняя поверхность резца отделяет слой металла от болванки, превращая его в стружку и преодолевая силы сцепления частиц. Срезаемая поверхностная часть изделия называется припуском.

В целом, все технологии механообработки металлов, так или иначе предполагающие удаление припуска и преобразование его в стружку, объединяются под общим названием «резание металла». Чтобы рабочий процесс протекал эффективно, он должен выполняться оперативно и не должен прерываться. Что касается формы детали, то она зависит от двух основных показателей — от движения заготовки и инструмента, а также от его конструктивных характеристик.

Обеспечить процедуру резания можно, если в оборудовании выполняются основные действия:

- главное движение — вращение обрабатываемой детали;

- движение подачи — прямолинейное перемещение резца.

Подача осуществляется вдоль и поперек по отношению к болванке. Более того, она производится под углом к оси вращения изделия, который может быть фиксированным либо изменяться. Главным движением называется вращательное из-за его высокой скорости.

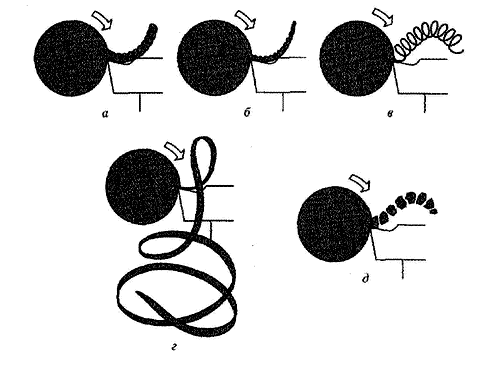

На рисунке 3 изображены основные разновидности стружки:

- элементарная или стружка скалывания — характерна для материалов, отличающихся высокой твердостью и небольшой вязкостью. Их резание ведется на небольших скоростях. В результате образуется стружка, чьи элементы не связаны друг с другом или их связь довольно слабая;

- ступенчатая — свойственна металлам средней твердости (например, алюминий и сплавы на его основе), механообработка которых выполняется на средних скоростях. Она имеет форму ленты, одна сторона которой гладкая, а другая — зазубренная;

- сливная — образуется, если обрабатывать такие материалы, как медь, свинец, олово, мягкую сталь, пластмассу на высоких скоростях. Главная ее особенность — внешний вид. Она зачастую выглядит как спираль или лента;

- надлома — формируется в процессе механической обработки резанием металлов с неудовлетворительной пластичностью типа бронзы или чугуна. Она состоит из отдельных элементов.

Рисунок 3. Виды стружки: а — элементарная, б — ступенчатая, в — сливная спиральная, г — сливная ленточная, д — надлома

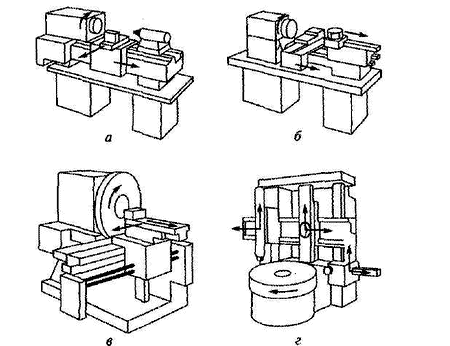

Для выполнения различных токарных операций используется соответствующее оборудование — токарные станки. Эти агрегаты отличаются друг от друга своим предназначением и техническими характеристиками, автоматизацией и прочими критериями. Основные типы станков изображены на рисунке 4. Это винторезные, револьверные, лоботокарные, карусельные машины, которые могут быть полностью или частично автоматическими. К тому же, в последнее время их часто оснащают системой программного управления.

Рисунок 4. Токарные станки: а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

Что представляет собой токарно-винторезный станок?

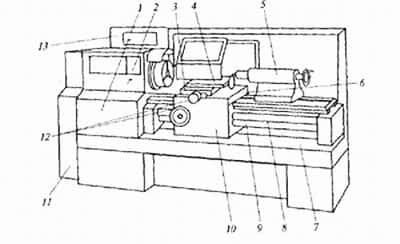

Токарно-винторезный станок представляет собой агрегат, в котором предусмотрен специальный механизм, нарезающий резьбу. С его составными частями можно ознакомиться на рисунке 5.

Рисунок 5. Токарно-винторезный станок: 1 — коробка подач, 2 — передняя бабка, 3 — поперечные салазки, 4 — верхние салазки суппорта, 5 — задняя бабка, 6 — продольные салазки, 7 — станина, 8 — ходовой винт, 9 — ходовой вал, 10 — фартук, 11 — гитара, 12 — маховики (регулировка продольных/поперечных перемещений), 13 — электрический шкаф

Основание, на котором смонтированы механизмы оборудования, называется станиной. Данный элемент, как правило, выполняется из чугуна. В его верхней части расположены направляющие (плоские или в форме призмы). Их функция заключается в том, чтобы обеспечить перемещение задней бабке и суппорту. Главный рабочий орган, состоящий из шпинделя и коробки скоростей, находится в передней бабке 2, которая выглядит как коробка

Шпиндель — полый вал, передающий усилие от двигателя заготовке. С его правой стороны фиксируется зажимное приспособление типа патрона, в который устанавливается болванка. Частота вращения данного элемента задается посредством коробки скоростей. Режущий инструмент крепится в суппорте. Данный механизм осуществляет движение подачи, другими словами, перемещает резец в двух направлениях (поперечном, продольном). Подача инструмента выполняется несколькими способами:автоматически, вручную. Суппорт приводится в движение ходовым валом 9/ходовым винтом 8 (актуально для случаев, когда на станке производится нарезание резьбы).

В состав суппорта входят следующие элементы:

- салазки — поперечные 3, верхние 4 и продольные 6;

- фартук 10;

- резцедержатель.

Функциональная задача коробки подач заключается в том, чтобы обеспечить передачу вращательного движения от шпинделя ходовому валу/винту. С ее помощью осуществляется регулирование скорости передвижения суппорта. В процессе передачи вращательного движения коробке подач задействуется реверсивный механизм и гитара 11. Причем гитара позволяет настроить оборудование на требуемый вид резьбы.

Задняя бабка 5 при помощи центра увеличивает жесткость крепления длинной заготовки в ходе обработки. В ней также крепится стержневой металлорежущий инструмент типа сверла или зенкера.

В шкаф 13 помещено все электрическое оборудование токарно-винторезного станка.

Чтобы выполнить желаемое действие (включить/выключить двигатель, запустить/остановить агрегат, отрегулировать работу коробки скоростей/подач), необходимо воспользоваться соответствующим органом управления, будь то маховик, рукоять или кнопка.

Разобраться в работе и взаимодействии механизмов станка помогут кинематические схемы, где каждая деталь и передача представлена в виде упрощенного обозначения. По ним можно узнать следующую информацию: сколько зубьев содержит то или иное зубчатое колесо, какой диаметр имеет определенный шкив, с каким шагом выполняется винтовая передача или с какой частотой вращения и мощностью выполняется вращение двигателя. На таких схемах можно проследить, как взаимосвязаны между собой источник движения и исполнительный орган.

Правила организации рабочего места станочника

Рабочее место специалиста, обрабатывающего изделия на токарном станке, представляет собой определенную площадь, где предусмотрено:

- станок (он может быть не один);

- технологическая оснастка, в которую входит инструмент для мехобработки и контроля качества, а также дополнительные приспособления;

- документация — чертежи, справочные материалы, инструкции, всевозможные таблицы и прочее;

- утварь по уходу за оборудованием — щетки, емкости для смазки трущихся деталей машин, ветошь и многое другое;

- шкаф, стеллаж, подставки;

- емкость для болванок и обработанных изделий (она может переноситься вручную или передвигаться);

- напольный настил, табуреты.

Средства технологического оснащения, как и элементы ухода, используются постоянно, а выбираются они, исходя из производимых операций, модели оборудования и типа производства. Больше всего подобной утвари можно увидеть на рабочем месте токаря, которые работают на предприятии, выпускающем единичные и мелкосерийные партии деталей. Минимальным количеством приспособлений пользуются специалисты, задействованные в серийном и массовом производстве.

Чтобы грамотно спланировать и осветить место работы, следует учесть множество аспектов.

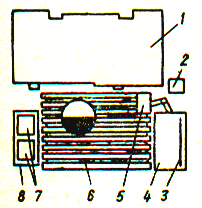

На рисунке 6 отображена схема организации рабочего места станочника при выполнении механообработки изделий левой рукой.

Рисунок 6. : 1 — станок, 2 — мусорная корзина, 3 — планшет для чертежей, 4 — инструментальный шкаф, 5 — инструментальный лоток, 6 — напольная решетка, 7 — емкости, 8 — стеллаж

На представленном изображении шкаф для инструмента расположен справа от токаря, а металлический стеллаж, предназначенный для деталей, — слева. В ситуациях, когда рабочий закрепляет болванку и снимает обработанное металлоизделие правой рукой, то местоположение шкафа и стеллажа меняется на противоположное.

Прямо перед металлорежущей машиной укладывается деревянный настил, высота которого определяется ростом станочника.

Верхний ящик шкафа предназначен для хранения документации (чертежи, техпроцессы, справочные материалы) и инструмента для контроля размеров продукта; средний — для режущего инструмента, рассортированного по габаритам и назначению. В нижних отделах располагаются всевозможные втулки, хомуты, подкладки, центры, патроны, комплектуемые кулачками. Слишком заполнять шкаф инструментом крайне не рекомендуется, поскольку все, что требуется для работы, можно получить перед началом работ в кладовой.

Прежде чем приступить к выполнению токарных операций, необходимо расположить нужные в процессе обработки предметы поблизости от токаря: те изделия, которые берутся левой рукой, должны находиться слева (этот принцип расположения касается оснастки, удерживаемой правой рукой), причем, часто используемые инструменты должны располагаться ближе к станочнику. Ключи, подкладки и прочие элементы, потребность в которых возникает наиболее часто, помещаются в специальный лоток, устанавливаемый на станину, переднюю бабку или на отдельную стойку.

Рабочее место должно постоянно находиться в порядке и чистоте, потому что хаос и грязь ведут к увеличению времени для выполнения того или иного процесса, бракованным деталям, аварийным ситуациям, преждевременному износу оборудования и его простою. Особое внимание следует уделить чистоте пола. На нем не должно быть мусора, масляных подтеков и элементов СОЖ. Помещение, где находится станок, должно оснащаться устройствами, удаляющими загрязненный воздух и подающими свежий.

Оптимальная температура воздуха в производственном помещении не должна превышать 18°С и быть ниже 15°С.

Увеличить производительность при условии максимального использования технического потенциала агрегатов и трудовых ресурсов можно, если будет грамотно обустроено рабочее место. Другими словами, оно должно в полной мере удовлетворять требования НОТ (научной организации труда).

НОТ определяет ряд действий относительно рабочего места станочника:

- разумное планирование;

- оснащение инструментом и приспособлениями для выполнения операций резания и контроля;

- подачу болванок и вывоз обработанных изделий;

- удобство контроля качества полученных деталей;

- прием инструмента, его сдачу и заточку;

- обеспечение конструкторско-технологической документацией (рабочие эскизы, маршрутные карты, наряды);

- выбор оптимальных режимов резания.

В обязанности токаря входит обслуживание оборудования, на котором он работает. Каждую смену он обязан убирать станок и территорию вокруг него, очищать СОЖ и т.п.

Перейти к списку статей >>