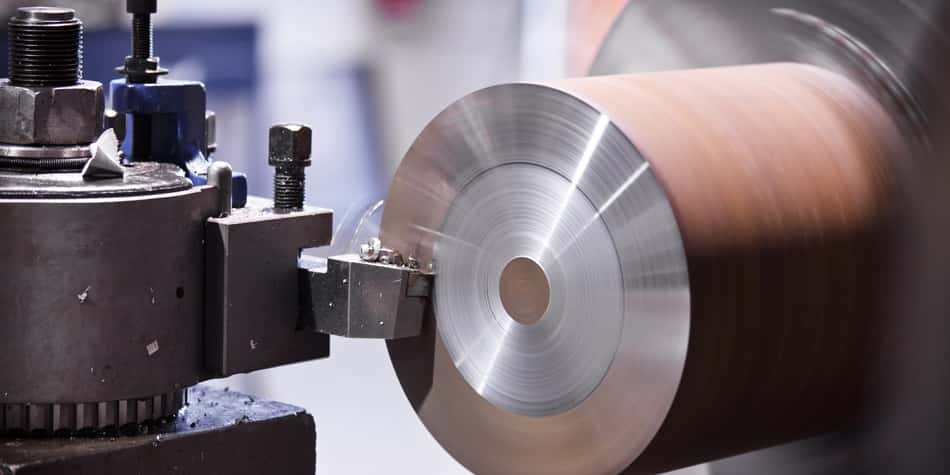

Достижение абсолютной правильности формы и идеальной точности размеров обрабатываемых поверхностей — не реальная задача. Независимо от высокого качества современного оборудования, действенности новейших методик обработки, точности используемых контрольно-измерительных приспособлений и многого другого, при токарной обработке все равно возникают погрешности разного рода.

Наиболее распространенными из них являются:

- Погрешности, вызванные несовершенством форм, габаритов и крепления режущего инструмента:

- в большинстве ситуаций на качество обработки поверхности детали влияет качество конструктивного исполнения режущих инструментов (форма, размеры). К примеру, результат обработки канавки мерным резцом будет зависеть от его геометрических параметров: ширина канавки получиться заданной величины, если ей будет соответствовать длина режущей части резца;

- выбор позиции и установка резца (выбор рабочего положения по лимбу согласно заданному диаметру готового изделия) оказывают влияние на качество и точность обработки детали. Если разбирать на примере все той же канавки, то прорезной резец, имеющий точную ширину режущей кромки, при непараллельной фиксации относительно оси заготовки приведет к неправильной форме и большим размерам готового изделия;

- в процессе выполнения операции износ резца имеет немаловажное значение. Порой он может быть настолько существенным, что деталь в итоге получается не цилиндрической формы, а конусной, так как в начале обработки размер изделия намного меньше, чем в конце.

- Погрешности, вызванные неточностью зажимного устройства токарного станка и самого оборудования:

- при сборке станка нельзя исключать различные отклонения от точности, которые могут стать причиной износа его отдельных узлов и, как следствие, не лучшим образом отразиться на качестве обработки деталей. Например, шейки шпинделя станка, имеющие овальную форму, поспособствуют образованию эллиптической поверхности изделия, которое, по идее, должно быть цилиндрическим. Производя замер детали в двух взаимно перпендикулярных плоскостях, полученные величины будут значительно отличаться;

- при обработке детали, находящейся в патроне/центрах, существует вероятность неправильной установки передней/задней бабки. Последствиями такой ошибки является конусность деталей, обрабатываемых на станках токарной группы — еще один вид отклонений цилиндрических изделий от правильной формы;

- наличие неисправностей либо несоответствие требуемой точности зажимных приспособлений — это весомая причина, способная привести к погрешностям обработки. Ни у кого не вызовет сомнений, что насаживая втулку на оправку (для обработки ее наружной поверхности), характеризующуюся существенным износом центровых отверстий, следует быть готовым к следующему: необходимой концентричности обрабатываемой поверхности относительно поверхности отверстий ждать не приходится. Отклонения от формы детали означает отклонения от заданных размеров.

- Погрешности, вызванные неправильной эксплуатацией контрольно-измерительных приборов либо их неточностью:

- измерительные устройства, не соответствующие общепринятым стандартам и нормам, встречаются крайне редко, так как они подвергаются серьезным испытаниям и тщательному контролю перед прежде, чем поступить в продажу. Следовательно, и погрешности, связанные с этой причиной, скорее исключение, нежели закономерность. Все возможные погрешности того или иного измерительного инструмента, будь то штангенциркуль или микрометр, предусмотрены в паспорте, который прилагается к готовому изделию;

- приспособления невысокого класса точности, используемые при выполнении замеров, приведут к большим величинам погрешностей измерений. К примеру, кронциркуль либо линейка с делениями обеспечивают наибольшую точность измерений, равную приблизительно 0,3 мм. Если подобными изделиями замерять детали, имеющие более точные размеры, это станет главным источником отклонений величин;

- допущение ошибок в измерении нередко происходит тогда, когда измерительное устройство неправильно устанавливается по отношению к измеряемой поверхности. Если диаметр отверстия начать замерять в наклонной плоскости относительно оси, а не строго перпендикулярно к ней, погрешность замера гарантирована;

- игнорирование температурного режима — весомая причина возникновения погрешностей. Если не учитывать температуру детали, добиться точного размера попросту не реально. Замер детали, которая нагрелась в процессе точения, и имеет большую разницу с температурой окружающей среды, даст большие числа, чем на самом деле.

Допуски

Допуск представляет собой разность между предельными значениями тех или иных параметров. Он устанавливается на геометрические габариты деталей, а также на их механические, химические и физические характеристики. Его значение зависит от требований, предъявляемых к готовому продукту. Все показатели, находящиеся в этом интервале, допустимы.

Допуск на технологические процессы зачастую составляет от десятых и до тысячных долей миллиметра, а это, в свою очередь, требует увеличения масштаба.

В конструкторской документации допустимые предельные отклонения параметров от номинальных указываются числовыми значениями, каждому из которых соответствует определенный знак: «+» — положительный или «-» — отрицательный. Отклонения, равные нулю, вообще не указываются.

Перейти к списку статей >>