Резание металлов — механическая обработка, характерной особенностью которой является снятие с заготовки определенного припуска. Для данного процесса характерно трение образовавшейся стружки об инструмент, точнее о его переднюю поверхность, при этом задняя поверхность контактирует с зоной обработки.

Резание металлов — механическая обработка, характерной особенностью которой является снятие с заготовки определенного припуска. Для данного процесса характерно трение образовавшейся стружки об инструмент, точнее о его переднюю поверхность, при этом задняя поверхность контактирует с зоной обработки.

В целом, резка и рубка — сложные операции, предполагающие остаточную деформацию металла, которая происходит за счет воздействия специального инструмента и подразумевает образование новых поверхностей.

Основы резания являются неизменными. Разным может быть лишь металлорежущий инструмент и схема механообработки.

Технологические особенности резания

Технология металлообработки предполагает последовательное выполнение следующих действий:

- внедрение лезвия инструмента в толщу металлической болванки;

- давление инструмента на поверхностный слой болванки, что приводит к отделению металла. Все это сопровождается статочной деформацией удаляемого припуска — стружкообразованием. Стружка — результат сдвига металлических частиц, который возникает в момент, когда напряжение в поверхностном металлическом слое становится больше прочности металла;

- весь припуск постепенно становится стружкой.

Скалывание металла осуществляется в плоскости, имеющей соответствующее название — плоскость скалывания. Между ней и поверхностью обработки образуется угол скалывания, чье значение определяется такими критериями, как:

- характеристики снимаемого металла;

- конструкционное исполнение инструмента;

- режимы обработки.

Как правило, значение угла скалывания соответствует величине 155. Все составляющие стружки содержат плоскость скольжения, определяющую текстуру стружки.

Остаточная деформация затрагивает внутренние металлические слои болванки. Это ведет к образованию наклепа под слоем обработанной поверхности из-за остаточных напряжений. Нагрев металла в области резания способствует изменению свойств снимаемого и поверхностного слоев металла. Степень деформации оделяемого припуска возрастает вместе с пластичностью материала.

Геометрия металлорежущего инструмента — еще один аспект, оказывающий влияние на усадку, которая прямо пропорционально зависит от радиуса при вершине резца (с его увеличением возрастает интенсивность усадки) и обратно пропорционально от размера углов (чем углы больше, тем меньше усадка).

Формирование наростов и их влияние на механообработку

Формирование наростов и их влияние на механообработку

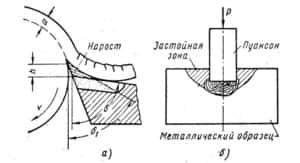

Давление и повышенные температуры в зоне обработки приводят к неутешительному результату: слишком деформированные металлические частички превращаются в наросты, которые непродолжительное время задерживаются на передней поверхности инструмента. В процессе мехобработки нарост может увеличиваться из-за постоянно наслаивающихся частиц. Происходит это до тех пор, пока такое образование не отойдет вместе со стружкой.

Наросты образуются беспорядочно с периодичностью, которая зависит от свойств обрабатываемого материала, геометрических параметров инструмента и режимов резания. Процесс наростообразования негативно влияет на качество обработки:

- неровности на полученной поверхности становятся более заметными;

- ухудшается точность механообработки;

- возникают вибрации в агрегате, приспособлении, инструменте, заготовке.

Чтобы не допустить образование наростов, следует правильно выбирать режимы резания. Как правило, при скорости резания не ниже 70 м/мин подобных процессов не происходит.

Перейти к списку статей >>