Принципы сверления

Сверление — вид механической обработки, предполагающий образование отверстий в толще металла. Сверлильные работы выполняются при помощи соответствующего металлорежущего инструмента — сверла. В зависимости от материала инструмента выбираются режимы резания, например, скорость:

- Vmin=25 м/мин, Vmax=35 м/мин — когда мехобработка ведется сверлами из инструментальных сталей;

- Vmin=12 м/мин, Vmax=18 м/мин — когда мехобработка ведется быстрорежущими сверлами;

- Vmin=50 м/мин, Vmax=70 м/мин — когда мехобработка ведется твердосплавными сверлами.

При этом выбор в пользу больших значений делается при условии большого диаметра сверла и малой подачи.

Характерной особенностью стандартного сверла является угол при вершине, составляющий 118°. В случае обработки материалов, отличающихся высокой твердостью, рекомендуется использовать инструмент с углом при вершине равным 135°, тем более, если требуется выполнить глубокое отверстие.

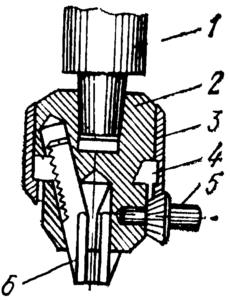

Среди других конструкционных особенностей сверл — тип хвостовика: конический, цилиндрический. В первом исполнении сверло устанавливается в отверстие пиноли задней бабки, которое также имеет конусную форму. В ситуациях несовпадения конусов применяются переходные втулки. Во втором исполнении используются кулачковые патроны для сверления, изображенные на рисунке 1. Данное приспособление также устанавливается в заднюю бабку и для этого патроны оснащаются коническим хвостовиком. В корпусе предусмотрены специальные пазы, по которым перемещаются кулачки, фиксирующие сверло. На конце каждого кулачка имеется рейка, находящаяся в зацеплении с резьбовой поверхностью кольца. Вращательное движение втулке и, соответственно, кольцу передается от ключа. При этом кулачки передвигаются вверх-вниз и, вместе с тем, выполняют радиальное вращение.

Рисунок 1. Схема кулачкового патрона: 1 — хвостовик; 2 — корпус; 3 — втулка; 4 — кольцо; 5 — ключ; 6 — кулачки

Перед началом сверлильных работ задняя бабка располагается на расстоянии, при котором выполнять отверстие в толще металла изделия можно без максимального выдвижения пиноли. Вместе с этим, заготовка начинает вращаться. Сверло аккуратно подводится к торцу болванки вручную (путем вращения специального маховика), главное, не допустить удара. После этого выполняется сверление на малую глубину для проверки точности месторасположения отверстия. Перед проверкой нужно остановить обрабатываемое изделие и отвести инструмент.

Особенности охлаждения

Уменьшить износ инструмента, образующегося в результате трения сверла об обрабатываемую поверхность, можно, если обеспечить подвод к зоне обработки смазочно-охлаждающей жидкости. Особое значение СОЖ имеет при обработке болванок, выполненных из алюминия и стали. При работе с чугуном, бронзой, латунью сверление может осуществляться без охлаждения.

Основная задача СОЖ — охлаждение режущего инструмента при выполнении сверлильных работ, сопровождающихся выделением большого количества теплоты и трением сверла о металл. К тому же, она упрощает процесс стружкоотвода. СОЖ способствует увеличению показателей скорости резания почти в полтора раза. Она может быть представлена в разных видах:

- раствор эмульсии — при обработке конструкционных сталей;

- компаундированное масло — при обработке легированных сталей;

- керосин — при обработке алюминия и чугуна.

В случаях, когда в оборудовании отсутствует система охлаждения, функции СОЖ может выполнять смесь керосина и машинного масла.

Как сохранить целостность инструмента?

Сохранность первоначальных свойств режущего инструмента напрямую зависит от выбранных режимов резания (максимальных значений скорости резания и минимальных показателей подачи). К примеру, чтобы предотвратить поломку сверла при сверлении на проход, в процессе вывода инструмента рекомендуется резко уменьшить подачу.

Особого внимания заслуживают ситуации, в которых глубина обрабатываемого отверстия превышает длину винтовой канавки инструмента. При вводе рабочей части сверла в отверстие стружка продолжает образовываться, только выхода для нее нет. Из-за этого инструмент ломается. Если таких ситуаций невозможно избежать, нужно периодически выводить сверло из отверстия и очищать его канавки от стружки.

Неправильная заточка сверла ведет к отклонениям от требуемой геометрии и шероховатости отверстия. Недостаточно заточенный инструмент приводит к появлению заусенцев у выходной части. Разная длина режущих кромок в комплексе с несимметричной заточкой, смещение от центра перемычки и неодинаковая ширина ленточек приводит к тому, что сверло защемляет в отверстии. Следовательно, возрастают силы трения и спустя некоторое время сверло ломается.

Как сделать сверлильные работы наиболее эффективными?

Сегодня известно несколько основных методов улучшения продуктивности сверления:

- подточить поперечную кромку;

- изменить угол при вершине;

- подточить ленточку;

- использовать дойную заточку.

Чистота обработки

В результате сверления образуемое отверстие по размерам превышает размеры использованного сверла. Объясняется это просто: инструмент уводит в сторону даже при минимальных отклонениях в заточке и фиксации сверла на станке. Этому способствует и неоднородная твердость материала.

В чем суть операции рассверливания?

Обработка больших отверстий предполагает высокое усилие подачи, а это сильно утомляет станочника. Иногда при использовании сверл, подходящих для такого вида работ, попросту не хватает мощности станка. Рациональный выход в этой ситуации — обработка отверстия несколькими сверлами, имеющими разный диаметр. Причем длина поперечной кромки одного инструмента должна быть меньше диаметра другого. Поперечная кромка не принимает участия в резании, следовательно, усилие, которое требуется для подачи, уменьшается. Это помогает сократить риск увода сверла.

Диаметр второго инструмента соответствует половине первого. Только так можно равномерно распределить силы, возникающие при подаче двух сверл и обеспечить оптимальные условия их износа.

Рассверливание — метод механообработки, позволяющий получить точные отверстия и минимизировать увод инструмента от оси заготовки. Режимы резания для подобных операций рассчитываются так же, как при сверлении.

Специфика зенкерования

Зенкерование — мехобработка уже имеющихся отверстий. Оно производится инструментом, отличающимся от сверла лучшей производительностью — зенкером. С его помощью без труда увеличивается отверстие, полученное в процессе отливки, штамповки или сверления детали.

Для создания зенкеров зачастую применяется быстрорежущая сталь. Иногда инструмент оснащается специальными пластинами из твердого сплава (когда речь идет о тяжелых условиях механообработки).

Зенкеры, конструкцией которых предусмотрены хвостовики в форме конуса, подходят для мехобработки отверстий Dmin=10 мм и Dmax=40 мм. Внешне они очень схожи со сверлами, но есть и отличия — наличие 3 винтовых канавок (режущих кромок), повышающих жесткость конструкции. Кроме того, они обеспечивают возможность выполнения работ на высоких режимах резания, особенно, по сравнению с рассверливанием и, соответственно, положительно воздействуют на производительность в целом.

Насадные зенкеры — разновидность инструмента, используемого для механообработки отверстий Dmin=32 мм и Dmax=80 мм. Они оснащаются пластинами из твердых сплавов или полностью изготавливаются из этого материала. Конструкцией в них предусмотрено 4 режущие кромки. На станке они фиксируются посредством оправки. Центрирование в ней инструмента осуществляется за счет конического отверстия. Обрабатывать отверстия Dmin=50 мм и Dmax=100 мм лучше всего насадными зенкерами, оснащенными вставными ножами.

Чтобы избежать в ходе работ провертывание зенкера в оправке, на последней делаются два выступа, входящие в соответствующие пазы инструмента.

В чем заключаются основные «плюсы» зенкерования?

- Точность механообработки зенкером гораздо выше, чем та, которая достигается в результате сверления. Это обусловлено снятием небольшого припуска в ходе работ, выполняемым тремя/четырьмя режущими кромками;

- Прямолинейность резания зенкером — инструмент не уводится в сторону, в отличие от сверла. Чтобы минимизировать увод зенкера, характерный для мехобработки глубоких отверстий, необходимо предварительно расточить их резцом до диаметра, который соответствует диаметру зенкера, и до половины требуемой глубины;

- Обработка может производиться на больших подачах, чем сверление, так как зенкер обладает высокой прочностью;

- Тонкая стружка при зенкеровании обеспечивается наличием 3-4 режущих кромок. Следовательно, качество поверхности, обрабатываемой зенкером, будет гораздо выше той, которая обрабатывается сверлом. Это дает возможность использовать зенкер не только при черновой обработке, но и при получистовой, выполняемой перед развертыванием.