Особенности изделий из быстрорежущей порошковой стали

Технология порошковой металлургии получила широкое распространение в середине двадцатого века. Она позволяет выпускать самую разную по своей конструкции (назначению) продукцию, отличающуюся прочностью, стойкостью к деформации и термическому воздействию.

Технология порошковой металлургии получила широкое распространение в середине двадцатого века. Она позволяет выпускать самую разную по своей конструкции (назначению) продукцию, отличающуюся прочностью, стойкостью к деформации и термическому воздействию.

С течением времени методы порошковой металлургии совершенствовались, они объединили в себе основные способы производства изделий из металлических порошков, а также их композиций. Технологический процесс создания инструментов с использованием порошка быстрорежущей стали был разработан ещё в 60-х года прошлого века, но уже в 70-е годы такие изделия начали появляться в свободной продаже и прекрасно зарекомендовали себя. Это объяснялось тем, что технология порошковой металлургии обеспечила возможность создания металлических изделий с заранее заданными свойствами и особенностями характеристик, которых невозможно добиться традиционными способами твёрдого литья.

Изделия из быстрорежущей порошковой стали отличаются износостойкостью. В сравнении с твёрдосплавными режущими инструментами они более эффективны при выполнении операций снятия большого припуска в условиях прерывистого резания, также их успешно применяют для обработки, связанной со значительными нагрузками и циклическими температурными перепадами. Изделия из быстрорежущей порошковой стали экономичны, демонстрируют высокую производительность.

Основная характеристика производства изделий из быстрорежущей порошковой стали

Производство изделий включает в себя несколько технологических процессов, а именно:

- приготовление смеси (смешение компонентов в зависимости от требуемых характеристик);

- формование;

- спекание;

- калибрование и дополнительные операции: пропитка смазочными материалами, оказание химического (механического, термического) воздействия.

На первом этапе тщательно смешиваются карбиды тугоплавких металлов, таких как ванадий и молибден, а также порошки стальной основы. Карбиды обеспечивают характерные свойства износостойкости. Они равномерно распределяются в приготовленной порошковой смеси, получаемые из неё инструменты успешно заменяют твёрдосплавные аналогичные изделия.

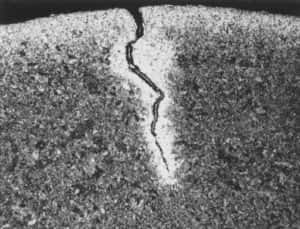

Исключительно точное соблюдение пропорций компонентов и требований технологических процессов обеспечивает успешность производства. Например, превышение концентрации карбидов приводит к образованию их характерных скоплений, которые пагубно отражаются на показателях прочности готового изделия и являются местами зарождения трещин. Такие карбидные скопления могут формировать участки диаметром до нескольких десятков миллиметров.

Формование изделия выполняется путём прессования. Порошковую массу распределяют в полости специальной формы, а затем под высоким давлением формируют, придавая заготовке необходимые форму и размер. Спекание позволяет не только сохранить однородность структуры материала, но и увеличить его усадку и плотность, улучшить контакт зёрен. Формование изделий из быстрорежущей порошковой стали выполняется с применением некоторых приёмов плавления, обладающих своими особенностями. Неправильно выполненная процедура приводит к окислению металлов и образованию в порошковой массе неоднородностей, которые в дальнейшем значительно снижают прочность готового изделия.

Чтобы избежать реакции окисления этап спекания выполняют в условиях восстановительной среды, зачастую используя для этого атмосферу нейтральных газов аргона и азота. Также используется вакуумная среда, заполнение атмосферы водородом и окисью углерода. Этот технологический процесс также называют горячее изостатическое прессование. По его окончании заготовка становиться монолитной, а составляющий её порошковый материал — однородным.

Чтобы изделие точно соответствовало размерам его калибруют, повышая таким образом его прочность и улучшая качественные характеристики поверхности. В случае необходимости готовое изделие поддаётся разным способам механической доработки, в частности шлифованию, пропитыванию техническими смазками, а также химическому и термическому воздействию.

Особенности шлифования изделий из быстрорежущей порошковой стали

Готовое изделие из быстрорежущей порошковой стали в большинстве случаев поддают механической обработке путём шлифования. Эффективность такой процедуры зависит от соотношения компонентов смеси и содержания в ней карбидов молибдена (ванадия). Карбидные элементы обладают высокими показателями твёрдости, а в сравнении с оксидом алюминия, который используют для изготовления шлифовальных кругов, они более стойко переносят механическое воздействие.

При шлифовании изделий из обычной порошковой стали шлифовальные круги быстро изнашиваются, а механическая обработка представляет собою наиболее трудоёмкий процесс, занимая много времени. В то же время в изделиях, изготовленных из быстрорежущей порошковой стали, карбиды распределены в структуре материала равномерно и однородно, что значительно повышает производительность механической обработки. Для шлифования изделий из быстрорежущей порошковой стали не требуется длительных временных затрат.

Преимущества и недостатки быстрорежущей порошковой стали

Основными преимуществами быстрорежущей порошковой стали являются износостойкость и прочность. Это связано с равномерным распределением карбидов молибдена (ванадия) в структуре материала готового изделия, что делает его более стойким к механическому и термическому воздействию. При выполнении операций по механической обработке, соединённой с ударом, а также при удалении большого припуска, не существует лучше инструмента, чем изготовленный именно из такого порошкового материала.

Обычная порошковая сталь содержит в структуре своего материала около 2% карбидов высокой твёрдости, а для изделия из быстрорежущей порошковой стали этот показатель составляет уже более 6%. При этом содержание карбидов со средними свойствами твёрдости в обоих изделиях колеблется в районе 8% от общей использованной в производстве порошковой массы.

Однако, изделия из быстрорежущей порошковой стали обладают и недостатком — высокой себестоимостью: затраты на проведение спекания в условиях восстановительной среды, а также необходимость использования качественных и чистых составов порошков металлов. Однако такие повышенные затраты в полном объёме компенсируются лёгкостью обработки и меньшей трудоёмкостью калибровки.

Основные сравнительные характеристики твёрдосплавных изделий и изготовленных из быстрорежущей порошковой стали

Для изделий, изготовленных из быстрорежущей порошковой стали, существует только один конкурент — это твёрдосплавная продукция. Она также отличается высокими показателями износостойкости, но при этом обладает и высокой хрупкостью. Инструменты из твёрдых сплавов редко используются для обработки с ударом и удаления больших припусков, для этих целей они неэффективны.

Инструменты, изготовленные из быстрорежущей порошковой стали, благодаря своей прочности, наиболее эффективны для обработки с ударом. Также они наилучшим образом демонстрируют свои свойства при выполнении операций нарезания резьбы и фрезеровании.

При изготовлении изделий из твёрдых сплавов не требуется использования инновационных технологий, так как процесс выпуска твёрдосплавной продукции достаточно прост. В то же время выпуск продукции из быстрорежущей порошковой стали включает в себя электрошлаковую переплавку — процедуру очистки порошковой смеси от вредных примесей. Это не только улучшает качество самого материала изготовления, но и увеличивает сопротивление готового изделия эффекту раскрашивания.

При изготовлении изделий из твёрдых сплавов не требуется использования инновационных технологий, так как процесс выпуска твёрдосплавной продукции достаточно прост. В то же время выпуск продукции из быстрорежущей порошковой стали включает в себя электрошлаковую переплавку — процедуру очистки порошковой смеси от вредных примесей. Это не только улучшает качество самого материала изготовления, но и увеличивает сопротивление готового изделия эффекту раскрашивания.

Для продукции из быстрорежущей порошковой стали характерна наибольшая концентрация карбидов металлов, обеспечивающих износостойкость изделия. Этого удалось добиться благодаря высокому показателю равномерности распределения компонентов в составе готовой смеси. Твёрдосплавные инструменты таким свойством не обладают. Для примера, общая концентрация карбидов в составе быстрорежущей порошковой стали составляет 14%, а в твёрдом сплаве — около 4%.

К сожалению, некоторые недобросовестные производители инструментов из быстрорежущей порошковой стали в целях экономии значительно уменьшают концентрацию карбидов, не используют технологию электрошлакового переплава. В связи с этим основные преимущества порошкового изделия перед твёрдым сплавом остаются для потребителя незаметны. Для того, чтобы использовать инструменты наиболее эффективно следует приобретать качественные инструменты у проверенных производителей и поставщиков.

Технология порошковой металлургии изменила представление о возможностях быстрорежущей порошковой стали. Применение базовых приёмов формования смеси наряду с её очисткой от примесей позволило изготавливать инструменты высокого качества, обладающие высокими показателями коэффициента полезного действия при минимальных затратах энергии и расхода материала. Возможность моделирования особых свойств и характеристик готового изделия поставила быстрорежущую порошковую сталь значительно выше изделий из твёрдого сплава.

Перейти к списку статей >>